仓库管理终极指南:搞懂 “管” 与 “理”,让效率翻倍!

你是否也曾面临仓库杂乱无章、库存不准、出入库效率低下的难题?其实,高效的仓库管理核心就在于把“管” 和 “理” 做深做透。做好这两件事,就能让仓库从混乱无序变身高效运转的“企业后勤心脏”,直接提升企业运营效率与客户满意度。

今天,我们就来拆解仓库管理的核心逻辑,带你掌握“管” 与 “理” 的实战技巧!

先明确:仓库管理的6 大核心目标

想要做好仓库管理,首先要锁定关键指标,让所有动作都有明确方向:

(1)库存准确率:账实相符是仓库管理的基础

(2)先进先出执行:避免库存积压与过期损耗

(3)出入库时效:确保货物及时进出,不耽误生产与交付

(4)现场规范化:打造整洁有序的作业环境

(5)全流程安全:实现零事故运营,保障人、货、设备安全

(6)低破损率:减少货物在存储与流转中的损耗

一、“管” 到位:筑牢仓库运营的四大基石

“管” 的核心是建立秩序与规则,通过标准化动作规避混乱与风险,重点抓好这四大板块:

1. 管流程:告别 “人治”,让每一步都有章可循

仓库作业的起点是收货,终点是发货,每个环节都要守住“不能入库”“不能发货” 的红线,同时优化作业效率。

(1)入库 “四不原则”

无实物有单、有实物无单,一律不入库;

货物名称、规格、包装与送货单不一致,一律不入库;

质检不合格且无仓库经理特批,一律不入库;

送货单、发票不完整或非原件,一律不办入库手续。

(2)发货 “四不原则”

无有效出库单,一律不发货;

手续不全、不符合要求,一律不发货;

货物质量不合格,一律不发货;

货品未齐套,一律不发货。

(3)作业流程优化技巧

订单处理:合并相似订单,采用播种式拣选减少重复劳动;按订单优先级、品类或配送路线分波次处理,避免工作量失衡;

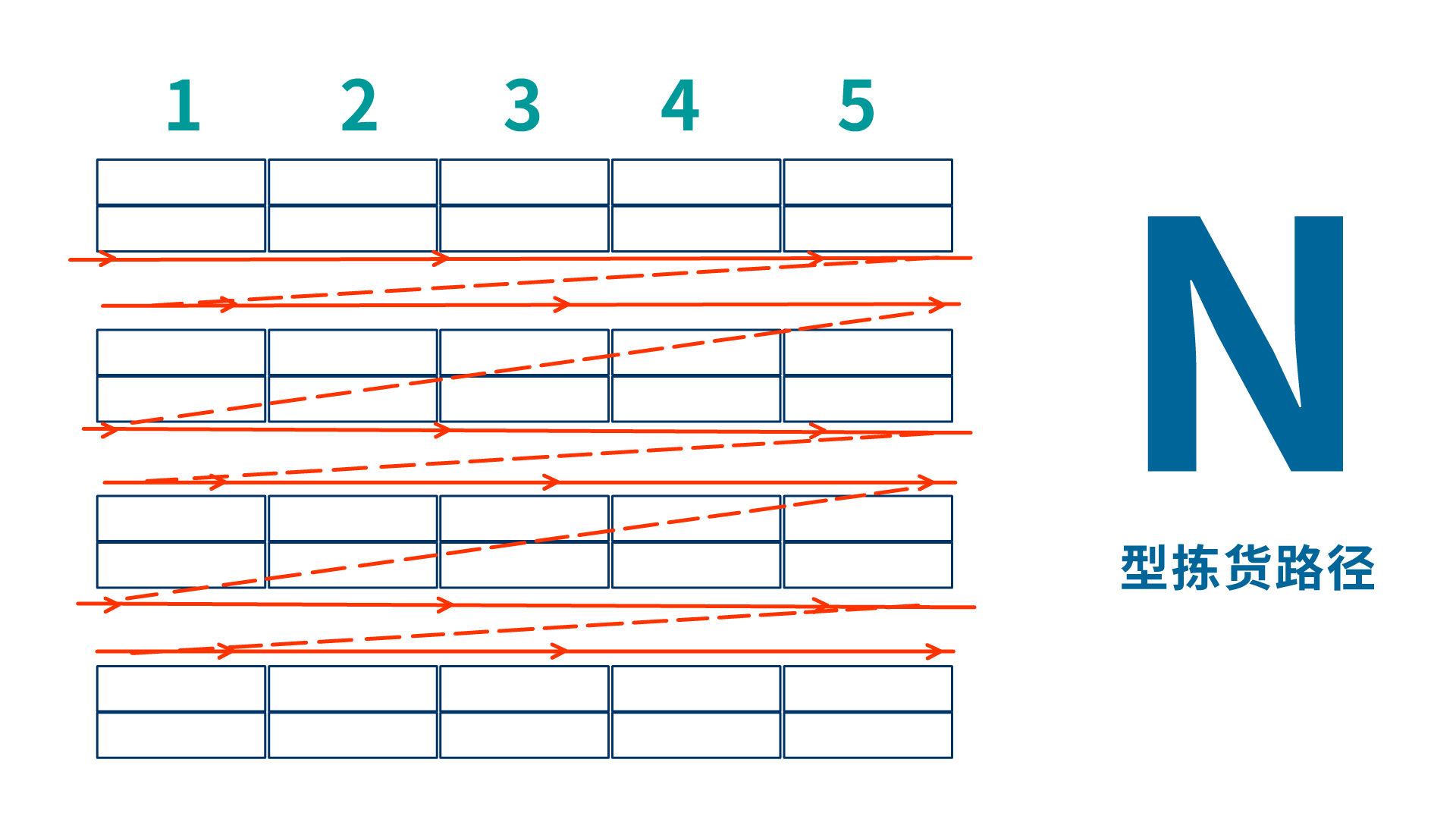

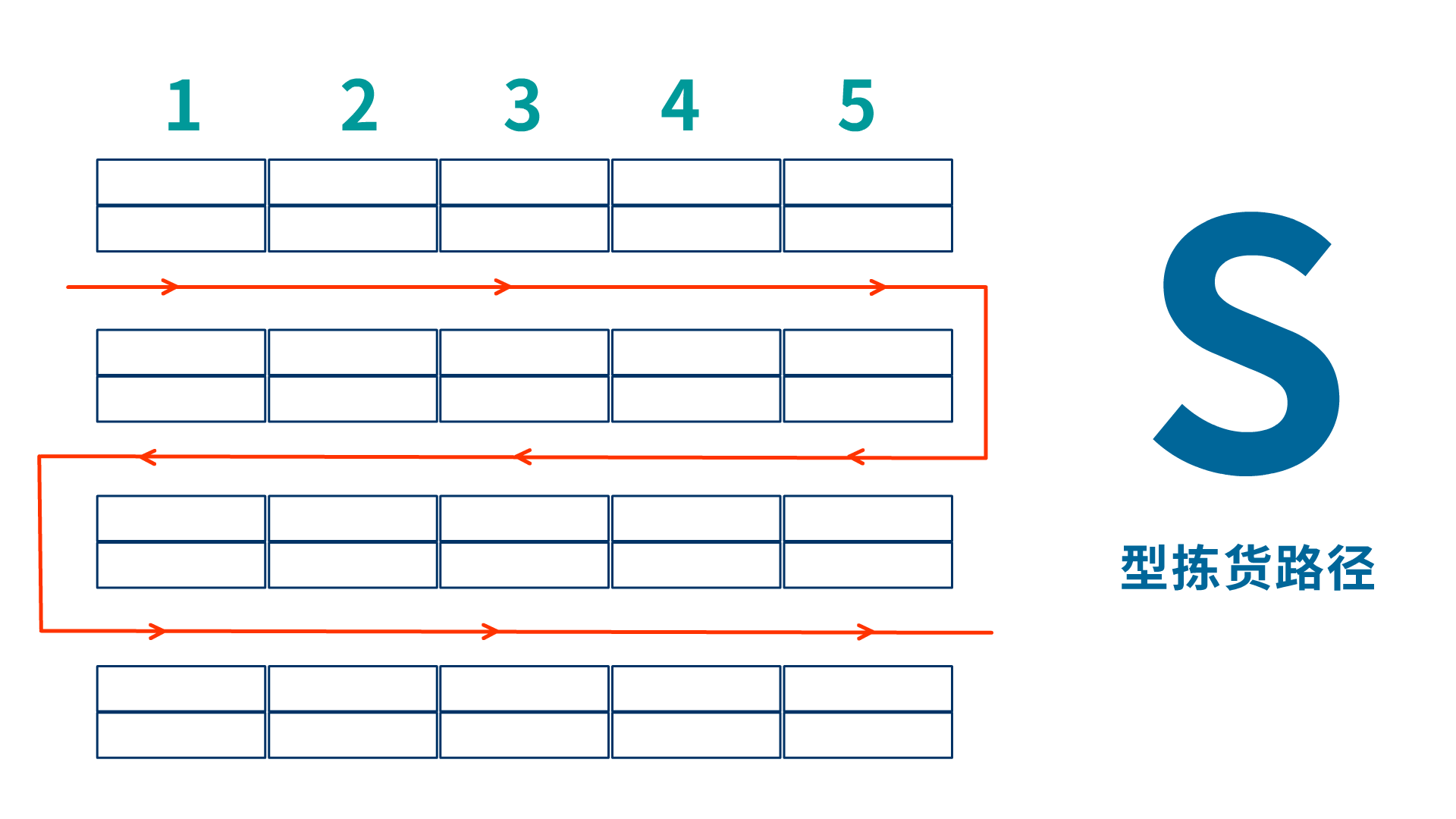

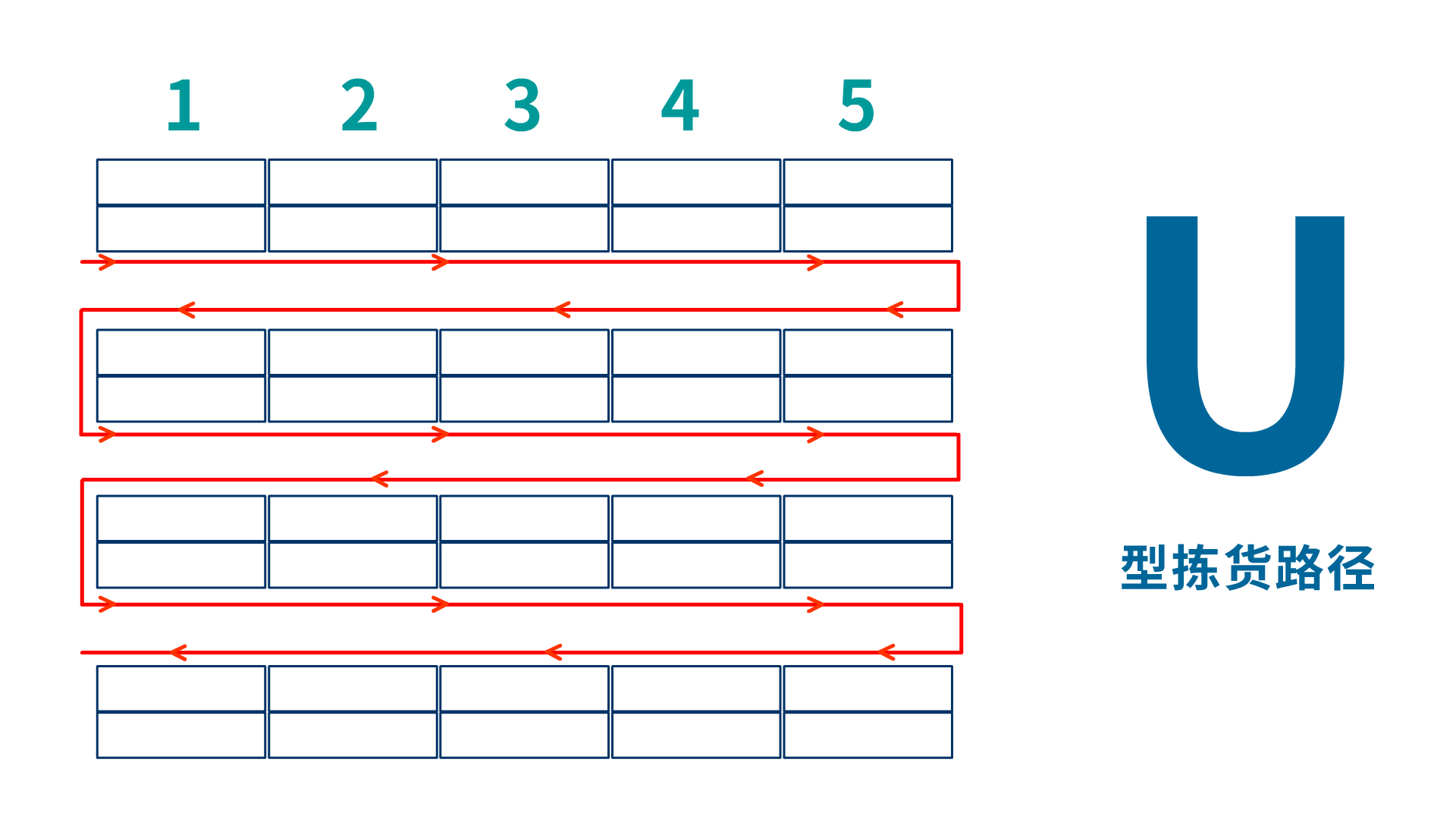

拣货效率:规划S 形最优路径,或用 WMS 系统自动计算最短路线;单品订单用 “摘果式”,多品订单用 “播种式” 或混合拣选;划分仓库区域,专人负责分区接力拣货;

技术赋能:配备RF 手持终端、灯光拣选系统(Pick-to-Light)或 AR 导航眼镜,减少人为误差。

2. 管空间:让每一寸库位都发挥最大价值

库位是仓库的“黄金资源”,科学规划空间能在不扩容的情况下提升存储容量,关键做好这 6 点:

(1)布局与分区优化

ABC 分类法:高频拣选的 A 类货品放离出入口最近区域,B/C 类依次向后排布;

功能分区:明确划分入库暂存区、拣货区、打包区、出库区、退货处理区,避免作业交叉干扰;

动线设计:采用N型或S型或U型动线,缩短货物流转路径,杜绝回流浪费。

(2)通道与存储规划

主通道宽度适配叉车/ AGV 通行,辅通道按人工作业需求优化,不浪费空间也不影响效率;

立体存储:通过堆垛、货架、阁楼货架、自动化立体库(AS/RS)、钢平台等方式,最大化利用垂直空间;

先进先出(FIFO):用重力式货架或合理规划货物流向,避免库存长期积压。

(3)货品摆放 “五原则”

面向通道:方便货物进出与移动,减少搬运阻碍;

先进先出:降低货品呆滞率,控制废品产生;

周转匹配:周转率高的货品放离出口近的区域,契合ABC 分类逻辑;

同类归一:相同或相似物料集中存放,便于查找与分拣;

下重上轻:码货与库位设置都遵循此原则,保护货物与货架安全。

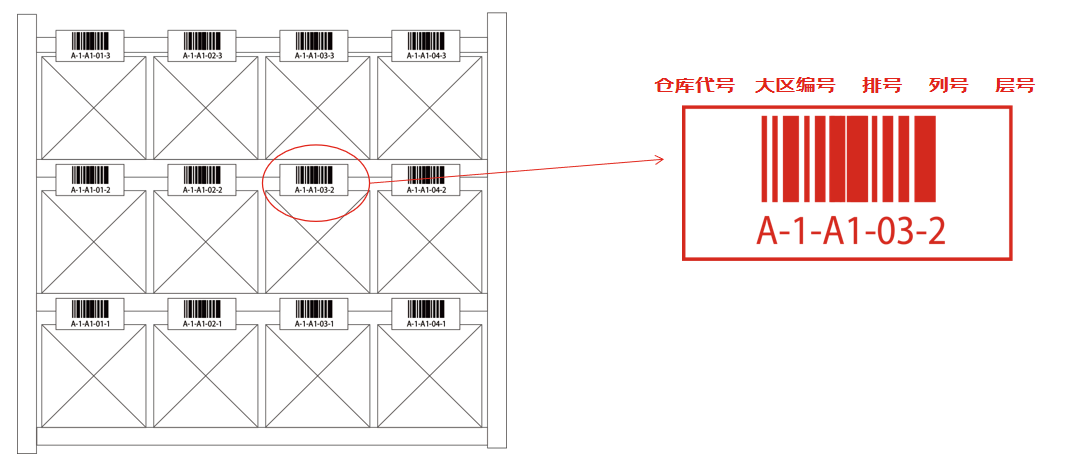

(4)五级编码定位法(示例:A-1-A1-03-2)

A:仓库代号(比如 A = 成品区、B = 原料区);

1:大区编号(库内分区,可分为多个区域);

A1:货架列号(从某个起点依次编号);

03:货架层号(从下到上标注 1/2/3 层);

2:货架位号(按顺序编排),精准定位每一件货物。

3. 管人员:用制度代替 “人管人”,落地才是关键

管理没有捷径,关键在落实。制定制度容易,让制度落地需要“常检查、不松懈”:

建立完善的规则体系:涵盖仓库设施点检、作业规范、安全操作等制度,明确每个岗位的职责与标准;

强化现场监督:定期巡查制度执行情况,及时纠正不规范操作;

压实责任:将制度执行情况与绩效挂钩,让员工从“要我遵守” 变成 “我要遵守”。

4. 管风险:防患未然,守住安全底线

仓库安全的核心是“零事故”,既要做好日常预防,也要备好应急方案:

(1)日常安全管理

安全意识植入:每天早会第一件事强调安全,让防范意识深入人心;

设备安全:定期检测叉车制动系统、货架承重结构,及时排除故障;

操作规范:仓库内限速≤5km/h,高空作业必须系安全带;

消防安全:每季度开展消防演练,烟感器联网119,危化品单独存储并配备防爆设施;

访问管控:安装门禁与人脸识别系统,防止无关人员进入仓库。

(2)防错防呆机制

用PDA 扫码实现 “三响确认”(品名、数量、库位),避免拣货、入库错误;

系统设置效期预警,提前90 天提醒临期货品,减少浪费。

(3)持续改进与应急

设定KPI 指标,每月生成运营分析报告,针对性优化;

评估智能化设备投入产出,适时升级技术;

制定突发事件处置方案,定期组织全流程演练,确保遇事不慌。

二、“理” 明白:三大技巧挖掘仓库最大潜能

“理” 的核心是持续优化,消除浪费、理顺协同,让仓库运营越来越高效:

1. 理数据:从 “手工账” 到 “数智化”,用数据驱动决策

数据是仓库管理的“眼睛”,精准、实时的数据能避免盲目操作:

动态调整布局:采用EIQ-ABC 分类法,根据库存周转率定期优化货品位置;频繁进出的 SKU 放在腰部高度、过道末端等便捷位置,甚至作为套件存储;

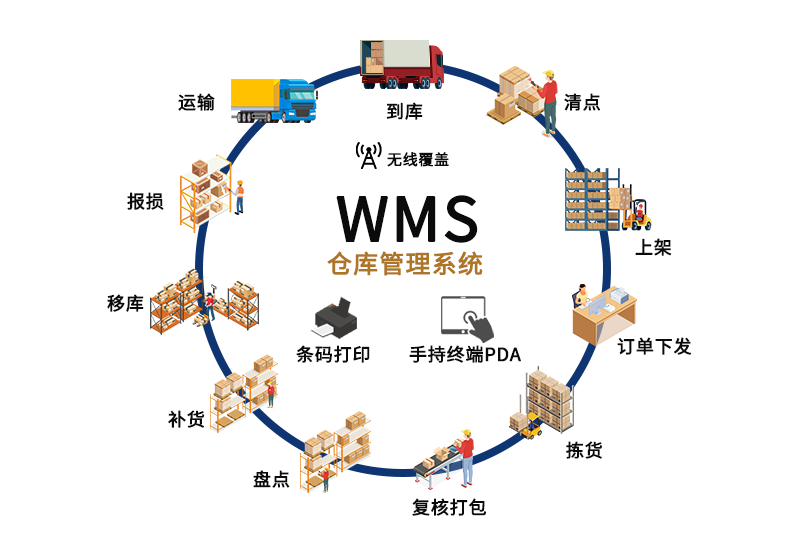

数字化管理:用WMS 系统、二维码或 RFID 技术,实现库存数据实时更新,告别手工记账的误差;

数据分析优化:通过历史数据预测订单峰值,提前调整人力与库存;分析拣货员效率、库位周转率,针对性改进作业流程;

工具推荐:启用WMS 系统的 “热力图” 功能,实时显示拣货热点区域,优化路径规划。

2. 理流程:消除无效环节,推行精益管理

精益管理的核心是“消除浪费”,让每一个动作都创造价值:

标准化操作:明确每个环节的步骤、责任人与时间节点,减少沟通误差与等待时间;

3. 理协同:内外联动,让效率最大化

仓库不是孤立的环节,做好内外部协同才能打通“堵点”:

(1)内部人员协同

多技能培训:让员工胜任拣货、包装、盘点等多个岗位,灵活调配人力;定期考核并设置技能津贴,激励员工学习;

绩效激励:设定拣货准确率、时效等KPI,实行计件工资或团队奖励;用可视化看板展示个人 / 团队效率,营造良性竞争氛围;

弹性排班:根据订单波动调整工时,高峰时段增加临时工或兼职,避免疲劳作业,设置合理休息间隔。

(2)外部上下游协同

与供应商协同:共享库存数据,实现JIT(准时制)补货;约定统一的包装规格与条码标签格式,减少入库处理时间;

与客户协同:推行客户预约制出库,避免集中排队等待,提升出库效率。

三、“管 + 理” 结合:解锁仓库效益最大化密码

“管” 是立规矩、保秩序,没有严格的 “管”,再好的系统也会形同虚设;“理” 是优流程、提效率,只会 “管” 不会 “理”,仓库永远停留在低效循环。只有 “管 + 理” 双管齐下,才能实现仓库经营的全面提升:

紧盯关键绩效指标,及时发现问题、解决问题;

做好库区规划,让空间利用更合理;

优化人力资源配置,人尽其才、劳逸结合;

控制管理成本,让每一分投入都有回报;

及时激励优秀员工,调动团队积极性。

通过以上策略的组合实施,你不仅能显著降低仓库作业成本、缩短订单处理周期,更能提升客户满意度,让仓库成为企业的核心竞争力之一。

赶紧把这些技巧落地,让你的仓库彻底告别混乱,实现效率翻倍吧!

联系我们

400-963-9559

400-963-9559

上海市杨浦区国权北路1688弄68号1303室

上海市杨浦区国权北路1688弄68号1303室